Horvátország az eddigi legambiciózusabb autópálya-projektjébe kezd, amely Dubrovnikot köti össze az ország többi részével. A kihívásokkal teli terepviszonyok és az 1,2 milliárd eurós beruházás révén ez a régóta várt projekt amellett, hogy komoly közlekedésbiztonsági...

Új nemzetközi beton és cement standard

A Globális Cement- és Betonszövetség (Global Cement and Concrete Association) az alacsony szén-dioxid-kibocsátású betonra és cementre vonatkozó nemzetközi meghatározásokat állapított meg, amelyeket a COP29 klímakonferencián mutattak be. A 2024. november 11-22....

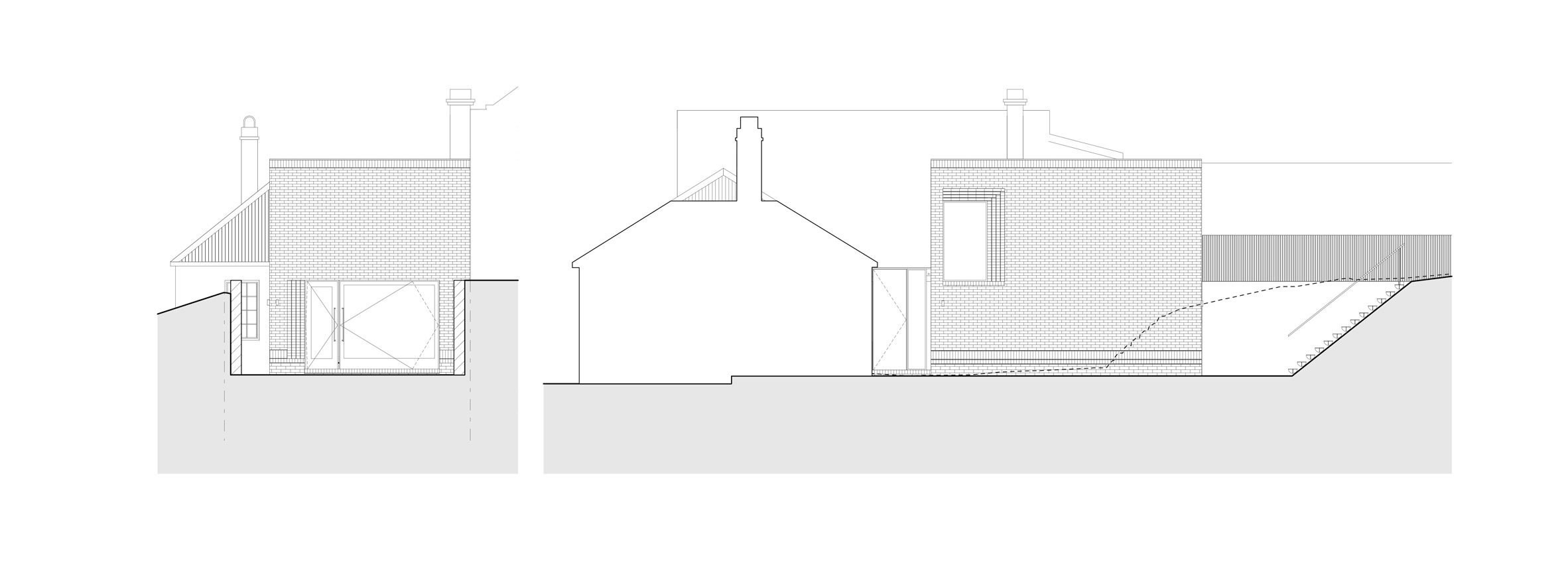

A 10 legjobb házbővítés 2024-ben

Egy ecuadori, döngölt földből készült bővítés és egy londoni házbővítés, amely tele van bakelitlemezekkel – többek között ezek is szerepelnek a Dezeen válogatásában, amely a 2024-es év tíz legjobb házbővítését listázza. El Retiro, Ecuador, Juan Alberto...

Százéves szövőszékeket keltettek életre pécsi gépészmérnök-hallgatók

Több mint százéves szövőszékek hiányzó alkatrészeit tervezték és készítették el szerkezeti acélból a Pécsi Tudományegyetem Műszaki és Informatikai Karán (PTE MIK) tanuló gépészmérnök-hallgatók. A felkérés az egyetem művészeti karának oktatójától, dr. Pápai Lívia textilművésztől érkezett, mert az ajándékba kapott, ám hiányos, ezért működésképtelen eszközöket nem tudták használni. Hogy a szövőszékek oktatási célokat szolgálhassanak, ahhoz a gépészhallgatóknak meg kellett ismerniük a gépek működését, majd megtervezniük a sosem látott alkatrészeket és az igénybevételnek megfelelően legyártaniuk. A komplex mérnöki munka eredményeként ismét munkába állhattak a matuzsálemi korú eszközök.

A régi szövőszékekből többfajta alkatrész hiányzott, ezeket már nem lehet sem megvenni, sem máshonnan fellelni. Ahhoz, hogy az eszközök újra működőképessé válhassanak, csak az jelentette a megoldást, ha fémből elkészítik az egyes darabokat. „A kihívást az jelentette ebben a munkában, hogy először is meg kellett érteni, hogyan működnek ezek a berendezések. Ahány szövőszék, annyiféle kialakítás – a művészeti karos oktatók és hallgatók segítettek felkutatni a gépek mechanizmusait, emellett a gépészmérnök-hallgatók a működő szövőszékek tanulmányozása által jutottak információhoz. Ezek alapján alakították ki a hiányzó alkatrészek formáját, funkcióját” – ismerteti a nem mindennapi megbízás részleteit Vasvári Gyula, a PTE MIK Gépészmérnöki tanszékének megbízott vezetője. A hallgatók kilincskerekeket terveztek, egyedi méretű csavarokat, reteszeket vagy forgatókart, nem egyszer teljesen a sötétben tapogatózva.

„Az alkatrészek tervezésénél figyelembe kellett venniük az igénybevételeket, azt, hogy az adott tartozék milyen funkciót tölt be, mit mozgat, milyen terhelésnek, kopásnak stb. van kitéve. Például számolniuk kellett a fonal feszítőerejével, a sok szál tengelyre gyakorolt hatásával – ezek a tulajdonságok alapvetően meghatározzák, hogy milyen anyagból készüljenek a tartozékok. A tervezésnél 3D-nyomtatót is bevetettek, először műanyagból kinyomtatták a megtervezett darabokat, így könnyebb volt módosítani azokat, majd ezután formázták meg fémből a végleges alkatrészeket” – mondja Vasvári Gyula. A megmunkáláshoz a gépészképzésen is oktatott esztergálásra, marásra, hegesztésre egyaránt szükség volt, sőt az egyik szabálytalan formájú alkatrész kialakításában lézervágással segített a kar egyik ipari partnere. A folyamat nem volt ismeretlen a hallgatók számára, hiszen a gépészmérnöki képzés gépszerkezet- és folyamattervezés szakirányán karbantartást és üzemeltetést is tanulnak, ennek keretei között pedig felújítástechnológiával is foglalkoznak.

Az alkatrészek tervezése, előállítása új felismeréseket is hozott a feladatban részt vevő hallgatóknak és oktatóknak. „Érdekes volt megtapasztalni, hogy ami a művészeknek egy »pöcök«, az a mérnököknek egy retesz vagy egy forgókar. A mindennapi gyakorlatban is fontos elsajátítanunk a megrendelő gondolkodását, kommunikációját, hiszen ők az alkalmazás, a mérnökök pedig a gyártás oldaláról közelítik meg a problémát. De meg kell értenünk egymást, hiszen így juthatunk eredményre” – fogalmaz a mb. tanszékvezető. A megbízás azért is volt hasznos a leendő mérnökök számára, mert egy olyan különleges eszközzel ismerkedhettek meg, amellyel nem találkoznak a ma működő vállalkozásoknál. A százéves mechanika tanulmányozása, az akkori mesterek gondolkodásának elsajátítása fejleszti az összefüggések megértését, a kreativitást, amelyre minden korban szükségük van és lesz a mérnököknek.

Horvátország 1,2 milliárd eurós autópálya bővítést jelentett be

Horvátország az eddigi legambiciózusabb autópálya-projektjébe kezd, amely Dubrovnikot köti össze az ország többi részével. A kihívásokkal teli terepviszonyok és az 1,2 milliárd eurós beruházás révén ez a régóta várt projekt amellett, hogy komoly közlekedésbiztonsági...

Új nemzetközi beton és cement standard

A Globális Cement- és Betonszövetség (Global Cement and Concrete Association) az alacsony szén-dioxid-kibocsátású betonra és cementre vonatkozó nemzetközi meghatározásokat állapított meg, amelyeket a COP29 klímakonferencián mutattak be. A 2024. november 11-22....

A 10 legjobb házbővítés 2024-ben

Egy ecuadori, döngölt földből készült bővítés és egy londoni házbővítés, amely tele van bakelitlemezekkel – többek között ezek is szerepelnek a Dezeen válogatásában, amely a 2024-es év tíz legjobb házbővítését listázza. El Retiro, Ecuador, Juan Alberto...